Einführung in pneumatische Spanner: Effiziente Spannlösungen für die moderne Fertigung

In der heutigen Fertigungswelt, die von Automation, Präzision und hoher Produktivität geprägt ist, spielen Spannvorrichtungen eine entscheidende Rolle. Besonders pneumatische spanner sind zentrale Komponenten in vielen industriellen Anwendungen. Sie ermöglichen schnelle, zuverlässige und wiederholbare Spannvorgänge und tragen wesentlich zur Effizienzsteigerung in Produktionsprozessen bei. Dieses umfassende Fachartikel liefert Ihnen tiefgehende Einblicke in die Grundlagen, die Vielfalt, die Auswahlkriterien sowie die neuesten Innovationen und Zukunftstrends im Bereich der pneumatischen Spanner.

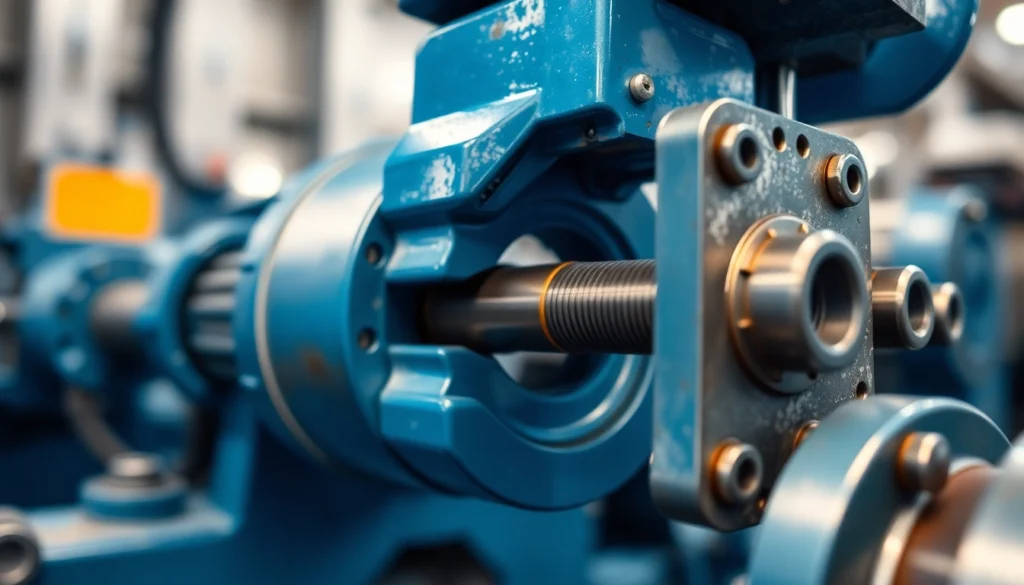

Grundlagen der pneumatischen Spanner

Was sind pneumatische Spanner?

Pneumatische Spanner sind spezielle Vorrichtungen, die Druckluft als Energiequelle nutzen, um Werkstücke während industrieller Fertigungsschritte sicher zu spannen und zu halten. Sie sind in der Lage, mit minimalem Kraftaufwand eine hohe Haltekraft bereitzustellen, was sie zu unverzichtbaren Werkzeugen in automatisierten Fertigungsprozessen macht. Im Gegensatz zu mechanischen oder hydraulischen Spannsystemen bieten pneumatische Modelle eine bessere Steuerbarkeit, schnellere Reaktionszeiten und vereinfachte Wartung.

Funktionsweise und Prinzipien

Die grundlegende Funktionsweise eines pneumatischen Spanners beruht auf dem Druckluftsystem, das hinter einer Kolben- oder Zylindermechanik wirkt. Wird die Druckluft aktiviert, bewegt sich der Kolben und übt Spannkraft auf das Werkstück aus. Bei Entfall des Drucks löst sich die Spannkraft, wodurch das Werkstück freigegeben wird. Dieser Prozess ist in der Regel sehr schnell, was für hohe Taktzeiten sorgt. Die Steuerung erfolgt meist über pneumatische Ventile, die eine präzise Regelung der Spannkraft und -dauer ermöglichen. Moderne Systeme integrieren auch Sensoren und Automatisierung, um den Spannvorgang noch effizienter zu gestalten.

Verschiedene Arten von pneumatischen Spannern

In der industriellen Praxis finden sich unterschiedliche Typen von pneumatischen Spanner, die jeweils auf spezifische Anwendungen abgestimmt sind:

- Pneumatische Kniehebelspanner: Bieten hohe Haltekräfte bei geringem Platzbedarf, ideal für enge Raumverhältnisse.

- Pneumatische Schubstangenspanner: Bestehen aus Schubstangen, die durch Druckluft in axialer Richtung bewegt werden. Sie sind sehr verbreitet in der Automatisierung.

- Pneumatische Zentrierspanner: Zulässig, wenn Werkstücke exakt zentriert werden müssen, beispielsweise bei Werkstücken mit präzisen Bohrungen.

- Heavy-Duty-Modelle: Für besonders schwere oder anspruchsvolle Anwendungen, bei denen hohe Kraft und Robustheit gefordert sind.

Das richtige Modell hängt von Faktoren wie Spannweite, Kraftbedarf, Einsatzumgebung und Automatisierungsgrad ab.

Vorteile und Anwendungsbereiche

Effizienzsteigerung in der Produktion

Der Einsatz pneumatischer Spanner trägt erheblich zur Steigerung der Produktionseffizienz bei. Durch ihre schnelle Reaktionszeit und die einfache Steuerung ermöglichen sie korte Zykluszeiten, minimieren die Rüstzeiten und verbessern die Durchsatzraten. Automatisierte Spannvorgänge lassen sich nahtlos in Fertigungsstraßen integrieren, was den Ausschuss reduziert und die Produktqualität erhöht. Zudem sorgen pneumatische Spanner für eine gleichbleibende Spannkraft, was die Wiederholgenauigkeit sichert.

Typische Branchen und Einsatzszenarien

Die Vielseitigkeit pneumatischer Spannvorrichtungen macht sie in zahlreichen Branchen unentbehrlich:

- Automobilindustrie: Zum Spannen von Karosserieteilen, Motorblöcken oder in Montageprozessen.

- Präzisionsmaschinenbau: Für das sichere Positionieren und Fixieren von anspruchsvollen Werkstücken.

- Elektronikfertigung: Bei der Montage von kleinen Komponenten, wo Präzision entscheidend ist.

- Just-in-time-Produktion: In Lager- und Handling-Systemen für schnelle Werkstückwechsel.

Insbesondere in Kombination mit Robotik und Automatisierungssystemen bieten pneumatische Spanner eine effiziente Lösung für komplexe Fertigungsaufgaben.

Wirtschaftliche Vorteile und nachhaltige Nutzung

Der Einsatz pneumatischer Spannsysteme ist wirtschaftlich, da sie Energie effizient nutzen und die Betriebskosten senken. Pneumatische Systeme sind langlebig, wartungsarm und können bei richtiger Wartung eine lange Lebensdauer aufweisen. Zudem unterstützt die Verwendung von Druckluft im Vergleich zu hydraulischen Systemen die Nachhaltigkeit, da sie weniger Öl- und Hydraulikkomponenten erfordern und somit umweltfreundlicher sind.

Auswahl und Integration in bestehende Systeme

Kriterien für die richtige Auswahl

Die Auswahl des passenden pneumatischen Spanners erfordert eine sorgfältige Analyse der jeweiligen Anwendung. Wesentliche Kriterien umfassen:

- Spannweite: Maximale und minimale Spannlänge, die das Werkstück abdecken muss.

- Haltekraft: Die erforderliche Kraft, um Werkstücke sicher zu fixieren, ohne diese zu deformieren.

- Bewegungsart: Ob der Spanner in axialer, radialer oder komplexer Bewegungsbahn agieren soll.

- Automatisierungsgrad: Integration in automatisierte Produktionslinien und Steuerungssysteme.

- Raumverhältnisse: Platzbedarf und Einbaumöglichkeiten.

Neben technischen Spezifikationen ist auch die Verfügbarkeit von Ersatzteilen, Wartungszugang und die Kompatibilität mit bestehenden Steuerungssystemen zu berücksichtigen.

Montage und Inbetriebnahme

Die erfolgreiche Integration eines pneumatischen Spannsystems beginnt mit der fachgerechten Montage. Wichtig sind saubere Anschlüsse, die Vermeidung von Leckagen und die korrekte Einstellung der Spannkraft. Die systematische Inbetriebnahme umfasst:

- Überprüfung der Druckluftversorgung auf korrekten Druck und Filterstatus.

- Kalibrierung der Spannkraft durch Einstellung der pneumatischen Ventile.

- Testläufe mit unterschiedlichen Werkstücken, um die Spannqualität zu validieren.

- Schulung des Bedienpersonals in der sicheren Handhabung und Wartung.

Wartung und technische Optimierung

Regelmäßige Wartung ist entscheidend für die Langlebigkeit und zuverlässige Performance von pneumatischen Spannern. Dazu zählen:

- Inspectieren und Reinigen der Pneumatikventile und Dichtungen.

- Überwachung des Druckluftsystems auf Leckagen und Druckverlust.

- Nachjustierung der Spannkräfte bei Abweichungen.

- Implementierung von Überwachungssystemen, um Wartungsbedarf frühzeitig zu erkennen.

Durch kontinuierliche Optimierung und frühzeitige Fehlererkennung lassen sich Stillstandzeiten minimieren und die Produktivität steigern.

Best Practices und Innovationen bei pneumatischen Spanner

Technologische Weiterentwicklungen

Die Forschung und Entwicklung im Bereich der pneumatischen Spanntechnik konzentriert sich auf höhere Leistungsfähigkeit, intelligente Steuerung und flexible Designs. Neue Materialien, wie karbonfaserverstärkte Kunststoffe oder leichte Metalle, reduzieren das Gewicht und die Ressourcenverbrauch. Zusätzlich integrieren moderne Spanner Sensorik und Kommunikationstechnologien, um proaktive Wartung, Echtzeitüberwachung und nahtlose Vernetzung im Rahmen von Industrie 4.0 zu ermöglichen.

Beispiele erfolgreicher Implementierung

In der Automobilindustrie setzt ein führender Hersteller pneumatische Schubstangenspanner bei der Fließfertigung von Motorblöcken ein. Durch die Integration in automatisierte Robotersysteme konnte die Taktzeit um 25 % reduziert und die Passgenauigkeit deutlich verbessert werden. Ein weiteres Beispiel ist ein Elektronikfertiger, der Zentrierspanner nutzt, um empfindliche Leiterplatten bei der Montage präzise zu positionieren.

Tipps zur Leistungssteigerung

- Optimale Druckeinstellung: Vermeiden Sie Überdruck, um Werkstückdeformationen zu verhindern, und stellen Sie die Kraft auf das notwendige Minimum ein.

- Sensorintegration: Nutzen Sie Druck- und Positionssensoren, um die Spannvorgänge zu überwachen und bei Abweichungen automatisiert zu reagieren.

- Automatisierte Wartung: Implementieren Sie Systeme zur frühzeitigen Wartungsplanung, um ungeplante Ausfallzeiten zu vermeiden.

- Modulare Designs: Verwenden Sie modulare Spanner, die bei Bedarf leicht ausgetauscht oder erweitert werden können, um Flexibilität zu gewährleisten.

Zukunftstrends und Marktentwicklungen

Automatisierung und Industrie 4.0 Integration

Die Zukunft der pneumatischen Spanner ist eng mit der fortschreitenden Automatisierung verbunden. Vernetzte, intelligente Spannsysteme ermöglichen eine vollständig automatisierte Produktion, in der Spannvorgänge in Echtzeit auf veränderte Bedingungen reagieren. Machine Learning und datenbasierte Steuerungssysteme verbessern kontinuierlich die Leistungsfähigkeit und Zuverlässigkeit.

Neue Materialien und Designinnovationen

Innovative Werkstoffe, wie ultraleichte Legierungen und widerstandsfähige Kunststoffe, tragen dazu bei, Gewicht und Ressourcenverbrauch zu minimieren. Flexible Designansätze erlauben maßgeschneiderte Lösungen für spezifische Anwendungen, etwa in der Mikrofertigung oder bei hochpräzisen Arbeiten.

Marktanalysen und Zukunftsperspektiven

Der Markt für pneumatische Spanntechnik wächst stetig, angetrieben durch die Digitalisierung, die global steigende Nachfrage nach Automatisierung und die Entwicklung neuer Branchenanwendungen wie der additive Fertigung. Experten prognostizieren eine durchschnittliche jährliche Wachstumsrate (CAGR) von etwa 7 % in den kommenden fünf Jahren. Unternehmen, die frühzeitig auf Innovationen setzen und ihre Systeme digital vernetzen, sichern sich Wettbewerbsvorteile im dynamischen Marktumfeld.